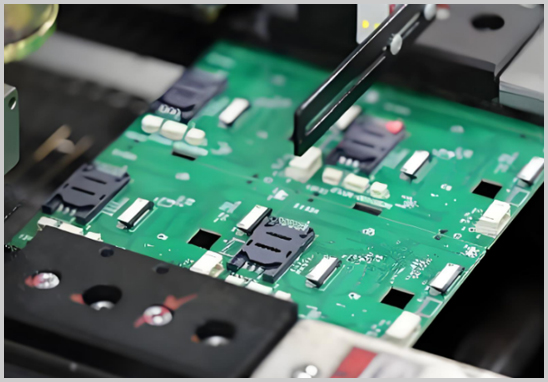

在SMT貼片加工過程中�,PCB(印制電路板)拼板的尺寸設計至關重要。合理的拼板尺寸設計不僅能提高生產效率���,還能降低生產成本���,同時保證產品質量。本文將詳細介紹SMT貼片加工對PCB拼板尺寸的具體要求���。

1. 拼板尺寸的重要性

在SMT貼片加工中�����,拼板是一種將多個單個PCB組合在一起的設計方式����。拼板設計的主要目的是提高生產效率和設備利用率,并簡化操作流程�����。合理的拼板尺寸設計可以優(yōu)化貼片機����、錫膏印刷機和回流焊設備的使用,從而提高整體生產效率�。

2. 拼板尺寸的基本要求

2.1 總尺寸要求

拼板的總尺寸通常受貼片設備工作臺的限制。一般而言��,拼板的尺寸需要在設備的工作臺范圍內�����,以確保正常的生產操作��。常見的拼板總尺寸范圍為:

- 最小尺寸:50mm x 50mm

- 最大尺寸:250mm x 350mm(具體尺寸視設備而定)

2.2 邊緣間隙

為了確保拼板在設備中平穩(wěn)傳輸����,拼板的四周通常需要預留一定的邊緣間隙。一般來說�,邊緣間隙的要求為:

- 上、下邊緣:3mm-5mm

- 左�、右邊緣:3mm-5mm

這些間隙有助于保證拼板在貼片機、錫膏印刷機和回流焊設備中的穩(wěn)定定位�。

2.3 工藝邊設計

工藝邊(通常為5mm-10mm寬)是拼板兩側或四周預留的額外區(qū)域,用于夾持和傳輸拼板��。工藝邊不應有任何元器件�,以防止設備抓取或傳輸過程中損壞元器件。工藝邊上通常會有定位孔�����、光學定位標記(Fiducial Mark)和分板線(V-Cut或鼠齒)�。

2.4 分板線設計

為了便于后續(xù)的分板操作,拼板上通常會設計V-Cut或鼠齒(Tab Routing)����。V-Cut是一種在拼板上預切割的淺槽,便于在后期分板時折斷����。鼠齒則是沿著分板線間隔打孔�����,同樣便于分板����。分板線設計需考慮分板時的應力��,避免對PCB和元器件造成損壞����。

3. 拼板結構的設計要求

3.1 單板布局

單板在拼板中的布局應盡量緊湊,以提高材料利用率�����。常見的拼板方式有:

- 一字排列:所有單板沿一個方向排列�����,適用于長條形PCB�����。

- 矩形排列:單板按矩形排列��,適用于方形或接近方形的PCB。

- 鏡像排列:將單板鏡像排列����,以優(yōu)化拼板空間利用率。

3.2 Fiducial Mark設計

Fiducial Mark是用于貼片機光學識別定位的標志點�����,通常為金屬圓點或方點�。拼板設計時��,需要在拼板的對角線上各放置一個Fiducial Mark�,以確保拼板的精準定位。同時���,單個PCB上也應放置Fiducial Mark����,以保證每個板子的準確定位��。

4. 特殊情況下的拼板尺寸設計

4.1 異形拼板

對于形狀不規(guī)則的PCB����,可以采用異形拼板設計����,將多個不同形狀的PCB組合在一個拼板中�。這種設計需特別注意分板線的設計,確保每個PCB都能順利分板而不損壞��。

4.2 大尺寸PCB拼板

對于較大的PCB�����,可以將其分成多個小板進行拼板���,然后通過跳線或連接器連接�。這樣既能提高生產效率����,又能方便生產和組裝。

5. 結論

合理的PCB拼板尺寸設計對SMT貼片加工的生產效率和產品質量具有重要影響�。在設計拼板尺寸時,應充分考慮設備的限制����、邊緣間隙、工藝邊和分板線等因素,以優(yōu)化生產流程和保證產品質量�。同時,根據具體情況進行靈活的拼板結構設計����,以滿足不同產品的需求。通過科學合理的拼板設計�,可以顯著提高生產效率,降低生產成本����,實現(xiàn)更高質量的產品輸出��。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料